ZERI Pavillon auf der EXPO 2000

1)

2)

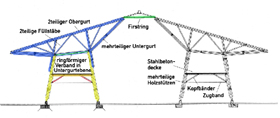

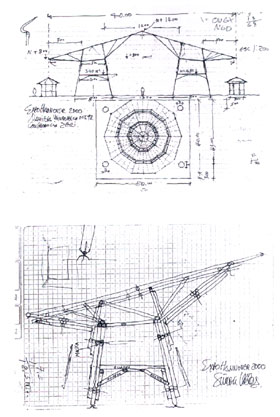

3) "Bild 9. Skizze des Architekten"

4) "Bild 25. Innenansicht des Pavillondaches"

Die Organisation ZERI (zero emission research initiative) befasst sich mit der nachhaltigen Verwendung von natürlichen Ressourcen auf der Erde. Da dieses Aufgabengebiet sehr gut zu dem Thema der EXPO 2000 in Hannover, "Mensch Natur und Technik", paßte, wurde die Organisation 1995 gebeten sich auf der Weltausstellung mit ihren Ideen und Konzepten zu präsentieren. Da die Organisation sich sehr stark in Südamerika engagiert und sich dort vor allem mit den vielfältigen Nutzungsmöglichkeiten der Bambuspflanze beschäftigt, kam 1997 die Idee auf, für die Expo 2000 einen Pavillon in Bambusbauweise zu präsentieren.

Die Idee wurde in Zusammenarbeit mit Simon Velez, einem Architekten aus Bogota

(Kolumbien) und ZERI entwickelt. Der Architekt Simon Velez hat es in den

letzten Jahren geschafft den Baustoff Bambus, der in Kolumbien meistens

nur der ärmeren Bevölkerungsschicht als Baumaterial dient, durch

größere und gewagtere Konstruktionen salonfähig zu machen.

Er entwickelte auch eine neue Verbindungstechnik bei der einzelne Stäbe

über in Mörtel eingebettete Stahlstangen zugfest miteinander

verbunden werden können.

Der Entwurfsgedanke des Pavillons ist der einer natürlichen und offenen

Konstruktion mit einem weit auskragendem Dach, das den Menschen Schutz

vor Sonne und Regen bietet.

5) "Bild 6. Bambusstab guadua angustifolia"

6) "Bild 7. Holzstämme aliso"

Die für die Tragkonstruktion primär wichtigen Materialien sind die Bambusart guadua angustifolia, die Holzart aliso, Baustahl, Betonstahl und Beton. Die Holzart arbolco und die Bambusart chusque haben nur sekundäre Bedeutung.

Bambus guadua angustifolia

"Bambus ist ein schnellwachsendes Riesengras." In Südamerika wird vor allem die Bambusart guadua angustifolia von der ärmeren Bevölkerungsschicht im Wohnungsbau angewandt, jedoch ohne das ganze Potential dieser Pflanze als Baummaterial vor allem in statischer Hinsicht auszunutzen.

Der Guaduabambus erreicht nach 1 Jahr seine volle Größe von 20 bis 25m. Frühestens nach dem dritten Lebensjahr kann der Bambus geschlagen und für bauliche Zwecke verwendet werden.

Der Rohrdurchmesser und die Wanddicke nehmen nach oben hin ab. Für den Pavillon wurden Rohre mit einem Durchmesser von 10 bis 14cm und einer Wanddicke von 11 bis 20mm verwendet.

Um den Bambus gegen Insekten und Pilze zu schützen, wurde er nach japanischen Vorbild in seinen eigenen Harzen geräuchert.

Holz aliso (alnus acuminata)

Das Holz aliso ist ein in Südamerika wachsendes Laubholz, das hauptsächlich in Höhen von 2000 bis 3000m über NN zu finden ist. Da es in Kolumbien keine ausgeprägten Jahreszeiten gibt, lassen sich keine Jahresringe im Querschnitt des Holzes ablesen. Das Holz findet Anwendung in Form von Vollholzstämmen mit 17 bis 22cm Durchmesser für die Stützen des Pavillons.

7) "Bild 8. Verbindung der Bambusstäbe"

8) "Bild 12. Detail Fußpunkt"

9) "Bild 14. Details Kopfbänder"

10) "Bild 14. Details Kopfbänder"

11)

12)

13) "Bild 11. Detail Traufe"

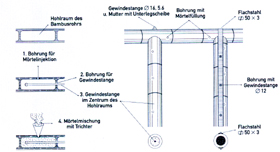

Um zwei Bambusrohre zugfest miteinander zu verbinden wurden 2 verschiedene Anschlusstypen angewandt.

Typ A Eingemörtelte Gewindestangen

Es werden 2 bis 3 Internodien von außen und die gleiche Anzahl von Nodien vom Ende des Rohres aus angebohrt. Nun wird durch die Löcher der Nodien eine Stahlstange geschoben und danach die Internodien von außen mit Mörtelinjektionen verfüllt und somit die Stahlstange zugfest eingegossen.

Auf die Stahlstange am Ende des Rohres kann nun ein zweites Rohr gesteckt werden, indem dieses zweite Rohr von außen in der Mitte einer Internodie komplett durchbohrt wird. Das Rohr kann nun auf das Ende der Stahlstange gesteckt werden. Die Internodie des zweiten Rohres, durch das die Stahlstange läuft, wird nun noch einmal einfach von außen angebohrt und mit Mörtel verfüllt. Nun kann man ein Gewinde auf das Ende der Stahlstange schneiden und durch Auflegen einer der Rundung des Stammes angepassten Unterlegscheibe und Anziehen der passenden Mutter die beiden Rohre zugfest miteinander verbinden.

Die speziell gegossenen Unterlegscheiben sind wichtig, da sich die Mutter alleine beim Anziehen in den Stamm pressen und diesen aufsplittern würde.

Typ B Seitliche Stahllaschen und vermörtelte Bolzen

Bei dieser Variante werden 2 bis 3 Internodien am Ende eines Rohres von außen komplett durchbohrt. Durch diese Löcher werden Gewindestangen gesteckt, die betroffenen Internodien noch einmal einfach angebohrt und mit Mörtel verfüllt. Die Gewindestangen gucken an beiden Seiten des Rohres heraus, so dass nun ein Flachstahl auf der einen Seite des Rohres mit Hilfe der Gewindestangen verschraubt werden kann. Auf das Enden dieses Rohres wird nun ein zweites Rohr gelegt über das der Flachstahl auf die andere Seite des ersten Rohres mit den eingemörtelteten Gewindestangen geführt und dort verschraubt werden kann. Der Flachstahl zieht bzw. presst also das zweite Rohr wie ein Gürtel oder eine Schlinge fest an das erste Rohr.

Die Internodie des zweiten Rohres, über die der Flachstahl läuft, muss ebenfalls mit Mörtel verfüllt werden, damit das Rohr in diesem Bereich nicht "zerquetscht" wird. Der Flachstahl am ersten Rohr wird wiederum mit der Hilfe von speziellen, vorgekrümmten Unterlegscheiben verschraubt.

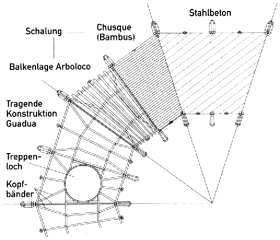

15) "Bild 4. Aufbau Geschoßebene"

Dach

Das Dach des Pavillons ist zehneckig und kragt 7m über die Emporenebene hinaus. Es hat einen Durchmesser von 40m und ist an der Traufe 7m und am First 14,5m hoch.

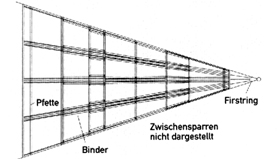

Die Dacheindeckung besteht aus 9mm dicken bambusbewehrten Zementschindeln, die in eine 3cm dicke Mörtelschicht eingebettet sind. Diese Mörtelschicht gibt zusammen mit einer unterhalb angeordneten Streckmetallschicht die Dachlasten an die Sparren weiter. Die Sparren sind in einem engen Abstand radial konzentrisch angeordnet und geben wiederum die Last an 10 ringförmig um das ganze Dach laufende Pfetten weiter.

Fachwerkbinder

Die Pfetten geben ihre Last weiter an 40 radial angeordnete und in einem Winkel von 9 Grad zueinander stehende Fachwerkbinder. Jeder zweite Binder ist nicht direkt unterstützt, sondern gibt seine Auflagerkräfte über Diagonale Stäbe und Ringe am Kopf der Stützen an diese weiter.

In der Höhe der Stützenköpfe befindet sich parallel zur Emporenebene ein ringförmiges Fachwerk, das zur Verteilung der horizontalen Lasten dient.

Die einzelnen Elemente der Binder setzen sich aus "Bündeln" von bis zu 8 Bambusstäben zusammen. Nur an den Anschlusspunkten wo, die Lasten an die Stützen abgegeben werden, sind die einzelnen betroffenen Internodien zusätzlich mit Mörtel verfüllt. In allen anderen Bereichen des Binders kommen nur Stahlstangen für die Verbindung der Rohre zum Einsatz.

Empore

Die Empore setzt sich aus mehreren Schichten zusammen. Die unterste tragenden Schicht besteht aus radial und ringförmig angeordneten guadua Bambusrohren, die in den Knotenpunkten durch Kopfbänder unterstützt werden. Auf diesen Bambusstäben liegt eine Lage radial angeordneter und mit halbschalenförmigen Querschnitt ausgeführte arboloco-Stäbe. Auf diese Lage werden bündig aneinanderliegend Chusque Bambusstäbe mit einem Durchmesser von 2 bis 3cm gelegt, die als verlorene Schalung für die Stahlbetondecke dienen. Die gegossene Stahlbetondecke ist nur 8cm dick und Platte und Scheibe lastverteilend für vertikale und horizontale Lasten.

Stützen

Die äußeren Stützen bestehen aus jeweils 6, die inneren Stützen aus jeweils 4 gebündelten aliso Rundhölzern. Sie werden durch Gewindestangen und Stahlbänder verbunden. Nur 2 der 6 bzw. 4 Rundhölzer geben die Lasten an die Fundamente ab, die anderen Rundhölzer dienen zur Reduzierung der Biegebeanspruchung.

Zur Aussteifung in Umfangsrichtung sind in der Höhe der Kopfbänder und der Empore umlaufend Kopfbänder angeordnet. Für die Kopfbänder wurde der untere sehr stabile Abschnitt der Bambuspflanze mit Wurzelansatz verwendet.

Fundamente

Die inneren Stützen stehen auf einem Fundamentring und die äußeren Stützen auf Einzelfundamenten, die durch Fundamentbalken miteinander verbunden sind.

20)

21)

22) "Bild 10. Bearbeiten des Bambus mit den Stemmeisen"

Da lediglich die verwendeten Materialien Baustahl, Betonstahl und Beton in Deutschland geregelte Baustoffe sind, die wesentlichen tragenden Materialien aber aus dem Bambus guadua angustifolia und dem Holz aliso bestehen, musste in Kolumbien zunächst ein Prototyp errichtet werden, der die generelle Baubarkeit beweisen sollte. Auch für die Verbindungen der Stäbe durch Stahlstangen und -bänder mit Hilfe von Mörtelinjektionen gab es keine gesicherten Werte.

An diesem Pavillon wurden Vorversuche durchgeführt um die Sicherheit des Bauwerks abzuschätzen. Der Pavillon hielt diesen Belastungen stand, was aber zu keiner Aussage über den Bau eines baugleichen Typs in Hannover führen konnte, da die Unwägbarkeiten hinsichtlich fehlender Kennwerte und Differenzen in der Ausführung zu groß waren.

Da der Pavillon aber generell den Vorversuchen standgehalten hatte, entschloss man sich für den Bau eines gleichen Typs auf der EXPO.

Für das Baugenehmigungsverfahren wurde deshalb bei der obersten Baubehörde ein Antrag auf Zulassung im Einzelfall gestellt. Um diese Zustimmung zu erhalten mussten folgende Maßnahmen durchgeführt werden:

a) Vorversuche am Prototyp in Kolumbien zur Abschätzung des Sicherheitsniveaus

b) Bauteilversuche (Bambus guadua, Holz aliso, Verbindungen) zur Ermittlung der mechanischen Kennwerte

c) Erstellung der statischen Berechnung

d) Experimenteller Nachweis der Trag- und Gebrauchsfähigkeit am fertigestellten Pavillon in Hannover

e) Qualitätssicherung (Vorsortierung in Kolumbien, Überwachung durch eine Materialprüfanstalt, bauaufsichtliche Bauüberwachung.

Die oben angeführten Maßnahmen wurden vor, während und nach dem Bau des Pavillons ausgeführt.

Um den Pavillon mit der gleichen handwerklichen Präzision wie in Kolumbien zu errichten, bauten 40 Handwerker den Pavillon auf der EXPO auf, die auch am Bau des Prototyps beteiligt waren.

"Der Aufbau des Pavillons begann mit der Dachkonstruktion. Zunächst wurden der Firstring, der Traufring und die mittleren Pfettenringe hergestellt und auf Gerüsten aufgelagert. Die Ringe wurden durch die Binderobergurtstäbe miteinander verbunden. Anschließend fertigte man den inneren und äußeren Ring am Kopf der Holz-stützen. Zwei tragende Holzstäm-me unterstützen die Ringe. Nach Ausrichtung der Holzstützen wur-den die Stützenfußpunkte fertiggestellt.

Die geometrischen Eckpunkte waren damit fertiggestellt. Die Untergurtstäbe und Füllstäbe des Binders sowie der Verband in Untergurtebene wurden nun ergänzt.

Parallel wurden die Kopfbänder in Umiangsrichtung und die Bambusstäbe in der Geschoßebene eingebaut. Ab Anfang April begann man mit der Herstellung der Unterkonstruktion aus arboloco--Stäben und chusque für die Stahlbetondecke. Mitte April wurde der Mörtel auf dem Dach und der Beton in der Geschossebene eingebracht.

Die relativ geringen Ausbau-arbeiten erfolgten im Mai. Paral-lel dazu wurde der Großversuch durchgeführt."

Baubeginn war im Februar 2000 und bereits im Mai konnten die geringen Ausbauarbeiten durchgeführt werden.

Nach dem Ende der EXPO wird der Pavillon wieder abgebaut.

23) "Bild 19. Emporen-Testmasse aus Wasserfässern"

24) "Bild 21. Rahmentest durch Kettenzüge gegen

die Fundamente"

25) "Bild 18. Kragdach-Testmasse aus Pflastersteinen"

26) "Bild 29. Emporentest-Lastverteilungsgeschirr"

27) "Bild 33. Meßstand mit Hydraulikpumpenwagen

und Online Meßanlage"

28) "Bild 30. Rahmentest-Schrägzug der Emporenebene"

Bemessung und Berechnung des Tragwerkes

Bemessung der Bauteile

Die Bauteile wurden nach zwei Vorgehensweisen berechnet. Zunächst wurden bekannte Festigkeitswerte aus der Literatur und später die eigenständig ermittelten Werte der Materialprüfanstalt in Stuttgart verwendet.

Nach der ersten Methode (Literatur) wurde für die schlankheitsabhängige Reduzierung der Druckfestigkeit mit den Zahlen für NH S10 gerechnet. In Stuttgart wurden unterschiedlich schlanke Stäbe für die Ermittlung der Festigkeitswerte untersucht und festgestellt, dass die Tragfähigkeit höher ist als nach der Rechnung mit den aus der Literatur bekannten Werten. Für die Biege- und Schubtragfähigkeit wurden jedoch geringere Werte ermittelt.

Auch die Verbindungen (Stahlstangen in Mörtelinjektion) wurden in 2 verschiedenen Schritten berechnet. Die erste Berechnung erfolgte mit den Werten, die man aus den Vorversuchen in Kolumbien ermittelt hatte. Für die zweite Berechnung wurden die Werte der Materialprüfanstalt herangezogenund mit den Werten aus der ersten Rechnung abgeglichen.

Qualitätssicherung

"Die Qualitätssicherung für die Bambusstäbe und Holzstäbe geschah baubegleitend. Die Holzstämme waren in An-lehnung an DIN 4074 (Güteklasse 1 bis 3; Beschaffenheit: Risse, Verfärbungen, Schädlingsbefall) vorsortiert. Vor Ort wurden die Stämme vom Tragwerksplaner und stichproben-artig vom Prüfingenieur und der Materialprüfanstalt überprüft. Von den Lieferungen wurden Testkör-per an die FMPA Stuttgart ge-schickt und die Übereinstimmung mit den Stämmen für die Versuche bescheinigt."

Die Bambusstäbe sollten zwar auch nach bestimmten Wanddicken und Durchmessern vorsortiert werden, doch die gelieferten Stäbe wichen so stark von den Vorgaben ab, dass sie noch einmal in drei Klassen von tragend bis nichttragend nachsortiert werden mussten.

Drei Bambusstäbe aus jeder Lieferung wurden zur Materialprüfanstalt geschickt, um zu überprüfen, ob diese Stäbe die gleiche Beschaffenheit haben, wie die Stäbe zur Ermittlung der Festigkeitskennwerte.

Berechnung des Tragwerkes

"Für die Berechnung des hochgradig unbestimmten Systems "war ein hybrider Ansatz angezeigt, der durch experimentelle Nachweise der wesentlichen Tragglieder in situ die Berechnungsannahmen verifizieren und die Tragsicherheit und Gebrauchstauglichkeit gewährleisten konnte."

"Die Testergebnisse (Verformungsmessungen) zeigten einheitlich eine gute Übereinstimmung zwischen den Belastungsversuchen und der statischen Berechnung." Ergänzend zu den Ergebnissen aus den anderen Prüfverfahren konnte somit die Tragsicherheit und Gebrauchsfähigkeit des Pavillons nachgewiesen werden.

Die Ergebnisse der Versuche in Kolumbien und in Hannover wurden zusammen mit den Rechenergebnissen verglichen.

Die Versuche an der Empore und am Kragarm lieferten annähernd identische Ergebnisse, während die Rahmenkonstruktionen nach den Versuchen wesentlich verformungsbeständiger sind als nach der Rechnung.

Die Differenzen können wie folgt erklärt werden:

1) Die Dachkonstruktion (3cm dicke mit Streckmetall bewehrte Mörtelschicht) wirkt als lastverteilende Scheibe für Horizontalkräfte und steift gleichzeitig die Binderobergurtebene aus.

2) Die aus Bündeln bestehenden Stützen werden durch Gewindestangen und Stahlbänder verbunden. Die einzelnen Stäbe werden aneinandergepresst und durch die Reibung untereinander entsteht ein nachgiebiger Schubverbund, der jedoch bei der Rechnung nicht berücksichtigt wurde.

Der Organisation ZERI ist es unter ästhetischen, technischen, ökonomischen und ökologischen Gesichtspunkten gelungen ein hervorragendes Bauwerk zu errichten, welches sehr gut mit dem Thema der EXPO "Mensch-Natur-Technik" harmonisiert. Die konstruktiven und gestalterischen Möglichkeiten des ökonomischen, ökologischen Baustoffes Bambus wurden auf beeindruckende Weise vorgeführt und haben eine Basis für die Zukunft dieses Baustoffes gelegt. Die in so kurzer Zeit durchgeführten Prüfungen und die beeindruckenden Fähigkeiten des Materials und der schnelle Aufbau des Pavillon regen somit an sich weiter mit diesem Baustoff zu beschäftigen und ihn zu einer festen Größe unter den schon vorhandenen Baumaterialien werden zu lassen.

Textquellen

- Josef Lindemann / Klaus Steffens. Der Bambus-Pavillon zur EXPO 2000 in Hannover. Ein Schritt zurück in die Zukunft. In: Bautechnik. Nr. 7. 77 Jahrgang. Juli 2000. S. 484-491.

- Josef Lindemann / Klaus Steffens. Der Bambus-Pavillon zur EXPO 2000 in Hannover. Ein Schritt zurück in die Zukunft. In: Bautechnik. Nr. 6. 77 Jahrgang. Juni 2000. S. 385-392.

Bildquellen

- 3)5)6)7)8)9)10)13)14)15)16)19)22) Josef Lindemann / Klaus Steffens. Der Bambus-Pavillon zur EXPO 2000 in Hannover. Ein Schritt zurück in die Zukunft. In: Bautechnik. Nr. 6. 77 Jahrgang. Juni 2000. S. 385-392.

- 4)18)23)24)25)26)27)28) Josef Lindemann / Klaus Steffens. Der Bambus-Pavillon zur EXPO 2000 in Hannover. Ein Schritt zurück in die Zukunft. In: Bautechnik. Nr. 7. 77 Jahrgang. Juli 2000. S. 484-491.

- 1)2)11)12)20)21) http://www.zeri.org/

- 17)